Mashina platformasi har qanday mexanik uskunaning asosiy poydevori bo'lib xizmat qiladi va uni yig'ish jarayoni strukturaviy qattiqlik, geometrik aniqlik va uzoq muddatli dinamik barqarorlikni belgilovchi muhim bosqichdir. Oddiy murvatli yig'ishdan uzoqda, aniq mashina platformasini qurish ko'p bosqichli tizim muhandisligi muammosidir. Dastlabki murojaatdan tortib yakuniy funktsional sozlashgacha bo'lgan har bir qadam murakkab operatsion yuklamalar ostida platformaning barqaror ishlashini ta'minlash uchun bir nechta o'zgaruvchilarning sinergik nazoratini talab qiladi.

Asos: Dastlabki ma'lumotnoma va darajalash

Yig'ish jarayoni mutlaq mos yozuvlar tekisligini o'rnatishdan boshlanadi. Bunga odatda yuqori aniqlikdagi granit sirt plitasi yoki global etalon sifatida lazer trekeri yordamida erishiladi. Mashina to'shagining asosi dastlab tayanch tekislash takozlari (shtok bloklari) yordamida tekislanadi. Ushbu tayanchlarni to'shakning yo'naltiruvchi yuzasi va mos yozuvlar tekisligi orasidagi parallellik xatosi minimallashtirilgunga qadar sozlash uchun elektron darajalar kabi maxsus o'lchash vositalari qo'llaniladi.

Juda katta yotoqlar uchun bosqichma-bosqich tekislash strategiyasi qo'llaniladi: avval markaziy tayanch nuqtalari o'rnatiladi va tekislash uchlariga qarab tashqariga qarab amalga oshiriladi. Komponentning o'z-o'zidan og'irligi tufayli o'rtada osilib qolish yoki chekkalarda egilishning oldini olish uchun siferblat indikatori yordamida yo'naltiruvchi yo'lning to'g'riligini doimiy ravishda kuzatib borish juda muhimdir. Shuningdek, tayanch takozlarining materialiga ham e'tibor qaratiladi; quyma temir ko'pincha mashina yotoqiga o'xshash issiqlik kengayish koeffitsienti uchun tanlanadi, kompozit prokladkalar esa tebranishga sezgir dasturlarda yuqori darajadagi amortizatsiya xususiyatlari uchun ishlatiladi. Kontakt yuzalarida maxsus ushlanib qolishga qarshi moylash materialining yupqa plyonkasi ishqalanish shovqinini minimallashtiradi va uzoq muddatli cho'kish bosqichida mikro-sirpanishning oldini oladi.

Aniq integratsiya: Yo'naltiruvchi tizimni yig'ish

Yo'naltiruvchi tizim chiziqli harakat uchun mas'ul bo'lgan asosiy komponent bo'lib, uni yig'ish aniqligi uskunaning ishlov berish sifatiga to'g'ridan-to'g'ri proportsionaldir. Joylashtiruvchi pinlar bilan oldindan mahkamlangandan so'ng, yo'naltiruvchi qisqichlar bilan mahkamlanadi va oldindan tortish kuchi press plitalari yordamida ehtiyotkorlik bilan qo'llaniladi. Oldindan tortish jarayoni "bir xil va progressiv" tamoyilga amal qilishi kerak: murvatlar yo'naltiruvchi yo'lning markazidan tashqariga qarab bosqichma-bosqich tortiladi, loyiha spetsifikatsiyasi bajarilgunga qadar har bir aylanishda faqat qisman moment qo'llaniladi. Ushbu qat'iy jarayon yo'naltiruvchi yo'lning egilishiga olib kelishi mumkin bo'lgan mahalliy kuchlanish kontsentratsiyasining oldini oladi.

Slayder bloklari va yo'naltiruvchi yo'lak orasidagi yugurish oralig'ini sozlash muhim muammo hisoblanadi. Bunga sensor o'lchagich va siferblat indikatorini birlashtirish usuli orqali erishiladi. Turli qalinlikdagi sensor o'lchagichlarini kiritish va natijada olingan slayder siljishini siferblat indikatori bilan o'lchash orqali bo'shliq-siferblat egri chizig'i hosil bo'ladi. Ushbu ma'lumotlar slayder tomonidagi eksantrik pinlar yoki xanjar bloklarining mikro-sozlanishini boshqaradi va bo'shliqning bir xil taqsimlanishini ta'minlaydi. Ultra aniqlikdagi yotoqlar uchun ishqalanish koeffitsientini pasaytirish va harakatning silliqligini oshirish uchun yo'naltiruvchi yo'lak yuzasiga nano-moylash plyonkasi qo'llanilishi mumkin.

Qattiq ulanish: Shpindel boshchasini yotoqqa

Shpindel bosh qismi, quvvat chiqishi markazi va mashina yotog'i o'rtasidagi bog'liqlik qattiq yuk o'tkazuvchanligi va tebranish izolyatsiyasining ehtiyotkorlik bilan muvozanatini talab qiladi. Birlashtiruvchi yuzalarning tozaligi juda muhim; barcha ifloslantiruvchi moddalarni olib tashlash uchun kontakt joylari maxsus tozalash vositasi bilan ehtiyotkorlik bilan artib olinishi kerak, so'ngra kontakt qattiqligini oshirish uchun maxsus analitik darajadagi silikon moyning yupqa qatlamini surtish kerak.

Boltni mahkamlash ketma-ketligi juda muhim. Odatda "markazdan tashqariga kengayadigan" nosimmetrik naqsh qo'llaniladi. Avval markaziy mintaqadagi boltlar oldindan tortiladi, ketma-ketlik esa tashqariga nurlanadi. Har bir mahkamlash bosqichidan keyin kuchlanishni bo'shatish vaqti hisobga olinishi kerak. Muhim mahkamlagichlar uchun ultratovushli boltni oldindan yuklash detektori eksenel kuchni real vaqt rejimida kuzatib borish, barcha boltlar bo'ylab kuchlanishning bir xil taqsimlanishini ta'minlash va kiruvchi tebranishlarni keltirib chiqarishi mumkin bo'lgan mahalliy bo'shashishning oldini olish uchun ishlatiladi.

Ulanishdan so'ng, modal tahlil amalga oshiriladi. Qo'zg'atuvchi boshchada ma'lum chastotalarda tebranishlarni keltirib chiqaradi va akselerometrlar mashina to'shagi bo'ylab javob signallarini to'playdi. Bu bazaning rezonans chastotalari tizimning ish chastotasi diapazonidan yetarlicha ajratilganligini tasdiqlaydi. Agar rezonans xavfi aniqlansa, uni yumshatish tebranish uzatish yo'lini optimallashtirish uchun interfeysga amortizator shimlarini o'rnatishni yoki murvatni oldindan yuklashni aniq sozlashni o'z ichiga oladi.

Geometrik aniqlikning yakuniy tekshiruvi va kompensatsiyasi

Yig'ilgandan so'ng, mashina to'plami keng qamrovli yakuniy geometrik tekshiruvdan o'tkazilishi kerak. Lazerli interferometr yo'naltiruvchi yo'l uzunligi bo'yicha kichik og'ishlarni kuchaytirish uchun oyna yig'ish vositalaridan foydalangan holda to'g'rilikni o'lchaydi. Elektron daraja tizimi sirtni xaritaga tushiradi va bir nechta o'lchash nuqtalaridan 3D profilni o'rnatadi. Avtokollimator aniq prizmadan aks etgan yorug'lik nuqtasining siljishini tahlil qilish orqali perpendikulyarlikni tekshiradi.

Tolerantlik chegarasidan tashqari aniqlangan har qanday og'ishlar aniq kompensatsiyani talab qiladi. Yo'naltiruvchi yo'lda lokal to'g'rilik xatolari uchun tayanch xanjar yuzasi qo'lda qirib olish orqali tuzatilishi mumkin. Yuqori nuqtalarga ishlab chiqaruvchi vosita qo'llaniladi va harakatlanuvchi slayderdan ishqalanish kontakt naqshini ochib beradi. Nazariy konturga asta-sekin erishish uchun yuqori nuqtalar ehtiyotkorlik bilan qirib tashlanadi. Qirib olish amaliy bo'lmagan katta konlar uchun gidravlik kompensatsiya texnologiyasidan foydalanish mumkin. Miniatyura gidravlik silindrlar tayanch xanjarlariga o'rnatilgan bo'lib, bu yog 'bosimini modulyatsiya qilish orqali xanjar qalinligini buzmasdan sozlash imkonini beradi va jismoniy materialni olib tashlamasdan aniqlikka erishadi.

Yuksiz va yuklangan holda ishga tushirish

Yakuniy bosqichlar ishga tushirishni o'z ichiga oladi. Yuklanmagan nosozliklarni tuzatish bosqichida, yotoq simulyatsiya qilingan sharoitlarda ishlaydi, infraqizil termal kamera esa boshning harorat egri chizig'ini kuzatib boradi va potentsial sovutish kanalini optimallashtirish uchun mahalliy issiq nuqtalarni aniqlaydi. Moment sensorlari dvigatel chiqishi tebranishlarini kuzatib boradi, bu esa haydovchi zanjiri bo'shliqlarini sozlash imkonini beradi. Yuklangan nosozliklarni tuzatish bosqichi kesish kuchini asta-sekin oshiradi, yotoqning tebranish spektrini va ishlov berilgan sirt qoplamasining sifatini kuzatib, strukturaviy qattiqlik real dunyodagi stress ostida dizayn xususiyatlariga mos kelishini tasdiqlaydi.

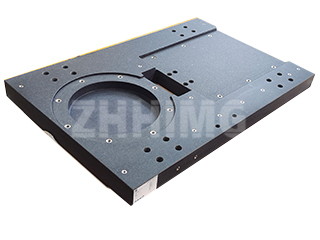

Mashina yotog'i komponentini yig'ish ko'p bosqichli, aniq boshqariladigan jarayonlarning tizimli integratsiyasi hisoblanadi. Yig'ish protokollariga, dinamik kompensatsiya mexanizmlariga va batafsil tekshirishga qat'iy rioya qilish orqali ZHHIMG mashina yotog'ining murakkab yuklar ostida mikron darajasidagi aniqlikni saqlab qolishini ta'minlaydi va jahon darajasidagi uskunalarning ishlashi uchun mustahkam poydevor yaratadi. Aqlli aniqlash va o'z-o'zini moslashtirish texnologiyalari rivojlanishida davom etar ekan, kelajakda mashina yotog'ini yig'ish tobora bashoratli va avtonom optimallashtirilib, mexanik ishlab chiqarishni yangi aniqlik rejimlariga olib chiqadi.

Nashr vaqti: 2025-yil 14-noyabr